Comment choisir la bonne granulométrie de corindon blanc ?

Dans la production industrielle,particule de corindon blanc Le choix de la granulométrie est un paramètre crucial du processus. Une granulométrie adaptée influence non seulement l'apparence et la qualité du produit, mais aussi l'efficacité et le coût de production. Cet article présente la méthode de sélection de la granulométrie du corindon blanc afin d'aider les lecteurs à choisir la granulométrie la plus adaptée aux besoins réels et d'améliorer l'efficacité de la production.

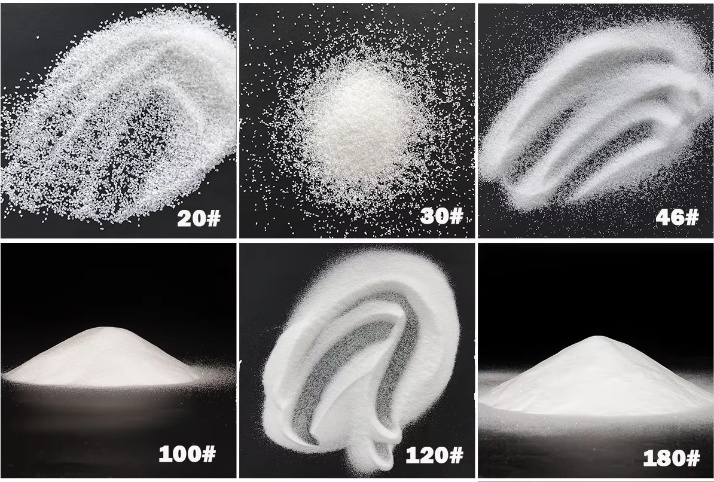

Ⅰ、Classification et caractéristiques desgranulométrie du corindon blanc

1. Granulométrie grossière : convient aux usinages grossiers et aux opérations sous fortes charges. L'avantage est une productivité élevée. L'inconvénient est que la pointe de meulage est relativement concentrée, ce qui peut facilement endommager la pièce.

2. Granulométrie moyenne : Convient pour le traitement de charges moyennes, l'avantage est que lepointe de meulageest relativement dispersé, les dommages thermiques sont faibles, l'inconvénient est que la productivité est relativement faible.

3. Granulométrie fine : Convient à l'usinage de précision, à l'effet miroir, etc. Les avantages sont une répartition uniforme des pointes de meulage, un faible endommagement thermique et une faible productivité. L'avantage réside dans une répartition uniforme des pointes de meulage et une bonne qualité de surface. L'inconvénient est la difficulté d'usinage et les exigences élevées en termes d'équipement.

Ⅱ、Comment choisir le bonparticule de corindon blanc taille?

1. Choisissez la granulométrie appropriée en fonction de l'objet à traiter : en fonction du matériau, de la dureté, de la rugosité et d'autres facteurs de l'objet à traiter, choisissez la granulométrie appropriéeparticule de corindon blanctaille. D'une manière générale, le traitement des matériaux tendres doit choisir une granulométrie fine pour améliorer la finition de surface ; lors du traitement des matériaux durs, une granulométrie moyenne ou grossière peut être choisie pour améliorer la force de coupe.

2. Tenir compte de l'efficacité et du coût de production : Lors du choix de la granulométrie, il est important de tenir compte de l'efficacité et du coût de production. Une granulométrie trop importante peut allonger les cycles de production et augmenter les coûts ; une granulométrie trop faible peut entraîner un gaspillage de ressources et une consommation accrue d'abrasif. Il est donc crucial de choisir la granulométrie adaptée à la demande réelle.

3. Référence aux normes et à l'expérience de l'industrie : Différentes industries et différents équipements ont des besoins différents en matière degrain de corindon blanctaille. Lors de la sélection de la granulométrie, vous pouvez vous référer aux normes de l'industrie et à l'expérience des praticiens expérimentés pour vous assurer que la granulométrie sélectionnée répond aux besoins réels de production.

4. Vérification par coupe d'essai : Pour garantir l'exactitude de la granulométrie sélectionnée, il est recommandé de procéder à une vérification par coupe d'essai. Cette vérification permet de comprendre intuitivement l'impact des différentes granulométries sur l'apparence, la qualité et l'efficacité de la production du produit, et ainsi de constituer une base solide pour la production ultérieure.